ریختهگری چدن

۱. اهمیت ریختهگری چدن در صنایع سنگین

ریخته گری و بهویژه ریختهگری چدن یکی از مهمترین و اقتصادیترین روشهای تولید قطعات صنعتی است. چدن به دلیل مقاومت حرارتی بالا، قابلیت ماشینکاری مناسب، تحمل بارهای سنگین و هزینه تولید پایین، در بسیاری از صنایع از جمله نفت، گاز، پتروشیمی، سیمان و تهویه صنعتی کاربرد دارد. فرآیند ریخته گری نقشی حیاتی در این صنایع ایفا میکند و به همین دلیل ریخته گریی موفقیتآمیز از اهمیت بالایی برخوردار است.

۲. انواع چدن و نقش آن در عملکرد قطعات

۲.۱ چدن خاکستری

• گرافیت ورقهای

• جذب ارتعاش عالی

• مناسب برای: بدنه پمپها، بلوک موتور، قطعات حجیم

۲.۲ چدن نشکن (Ductile Iron)

• گرافیت کروی

• استحکام و چقرمگی بسیار بالا

• مناسب برای: شیرآلات، اتصالات تحت فشار، قطعات صنعتی حساس

۲.۳ چدن چکشخوار

• بهدستآمده از عملیات حرارتی چدن سفید

• مقاومت ضربهای بالا

• کاربرد در قطعات پیچیده و مستحکم است.

۲.۴ چدن سفید

• مقاوم در برابر سایش فوقالعاده

• مناسب برای آستر آسیاب، روتورهای مقاوم به سایش است که در فرآیند ریخته گری اهمیت دارند.

۳. مراحل کامل فرآیند ریختهگری چدن

۳.۱ آمادهسازی و کنترل مذاب

کنترل ترکیب شیمیایی از جمله کربن، سیلیسیم، منگنز، فسفر و گوگرد نقش اساسی در جلوگیری از عیوب ریختهگری دارد و برای اجرای موفق ریخته گری ضروری است.

۳.۲ جوانهزنی مناسب (Inoculation)

افزودن جوانهزاهای حاوی FeSi باعث:

• بهبود ساختار گرافیت

• کاهش سختی ناخواسته

• جلوگیری از تشکیل چدن سفید

۳.۳ قالبگیری دقیق

انتخاب نوع قالب (ماسهای، فلزی، پوستهای) به تیراژ تولید و پیچیدگی قطعه بستگی دارد. فرآیند ریخته گری نقش مهمی در انتخاب مواد و قالب دارد و برای حصول نتیجه مطلوب در ریخته گری حیاتی است.

۳.۴ انجماد کنترلشده

سرعت انجماد، ضخامت دیواره و دمای قالب، بهطور مستقیم بر ساختار نهایی چدن اثر میگذارند. کنترل صحیح ریخته گری میتواند کیفیت را بهبود بخشد و شما را در ریخته گری موفق یاری کند.

۴. عیوب رایج ریختهگری چدن و روشهای جلوگیری

۴.۱ تخلخل گازی

• علت: رطوبت ماسه و گازهای حل شده

• راهکار: خشککردن قالب، کاهش دمای مذاب

۴.۲ انقباض

• علت: طراحی نامناسب تغذیهکننده

• راهکار: استفاده اصولی از رایزر و Chills در ریخته گری به منظور کاهش این عیوب انجام میشود.

۴.۳ گرافیت نامناسب

• علت: جوانهزایی ناقص

• راهکار: کنترل دقیق افزودنیها

۴.۴ سختی غیرمنتظره یا چدن سفید

• علت: سرد شدن سریع

• راهکار: افزایش سیلیسیم و کنترل دمای قالب

۵. تکنولوژیهای مدرن در ریختهگری چدن

۵.۱ شبیهسازی ریختهگری

استفاده از نرمافزارهایی مانند MAGMA و ProCAST به تولیدکنندگان اجازه میدهد:

• جریان مذاب

• نقاط تمرکز انقباض

• دماهای انجماد

• عیوب احتمالی

را پیشبینی کرده و کیفیت نهایی را بالا ببرند. این پیشبینیها نقش مهمی در ریخته گری ایفا میکنند.

۵.۲ استفاده از افزودنیهای نانویی

نانوذرات سبک میتوانند:

• ساختار گرافیت را ریزتر

• خواص مکانیکی را تقویت

• و مصرف مواد را کاهش دهند. این کاهش مصرف مواد در ریخته گری مطلوب است.

۵.۳ تولید چدن نشکن با استحکام بسیار بالا

با استفاده از تکنیکهای مدرن ریخته گری، روشهای جدید آلیاژسازی امکان تولید چدن نشکن با استحکام بیش از ۹۰۰ MPa ارائه کردهاند که در صنایع نفت و گاز بسیار کاربردی است و عملکرد ریخته گری را ارتقا میدهد.

۶. کاربرد چدن در صنایع نفت، گاز، پتروشیمی و سیمان

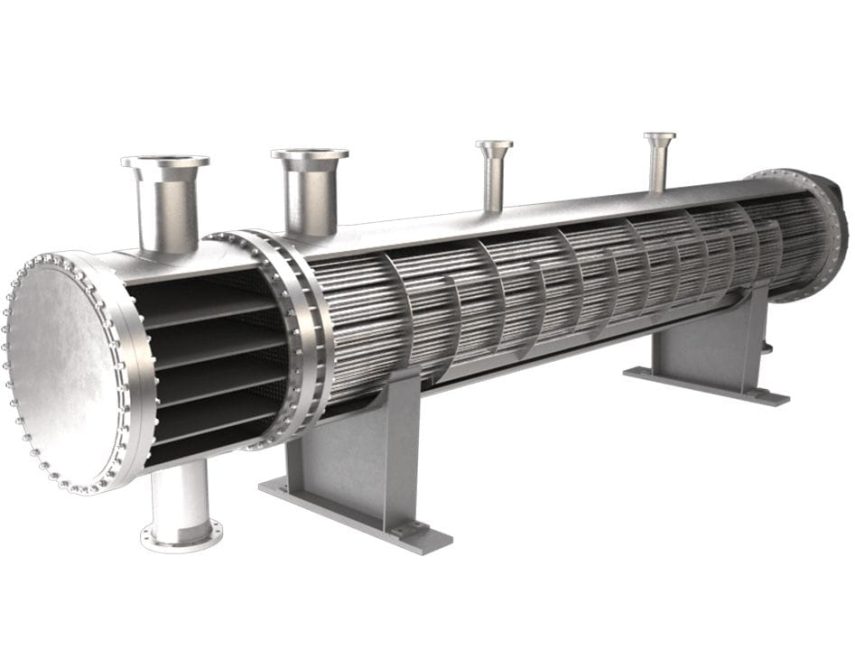

• پروانه فنهای صنعتی

• قطعات پمپها

• اتصالات و شیرآلات تحت فشار

• قطعات مقاوم به حرارت کورهها

نتیجهگیری

ریختهگری چدن همچنان یکی از ستونهای اصلی تولید قطعات صنعتی در جهان است. فرایند ریخته گری با کنترل دقیق متالورژی، استفاده از جوانهزاهای مؤثر و بهرهگیری از تکنولوژیهای نوین، میتوان کیفیت قطعات چدنی را بهطور چشمگیری افزایش داد و هزینههای تولید را کاهش داد.

دیدگاه ها

نظرات شما

دیدگاه ها