مبدل حرارتی پوسته و لوله

1404/08/24

0دیدگاه

159بازدید

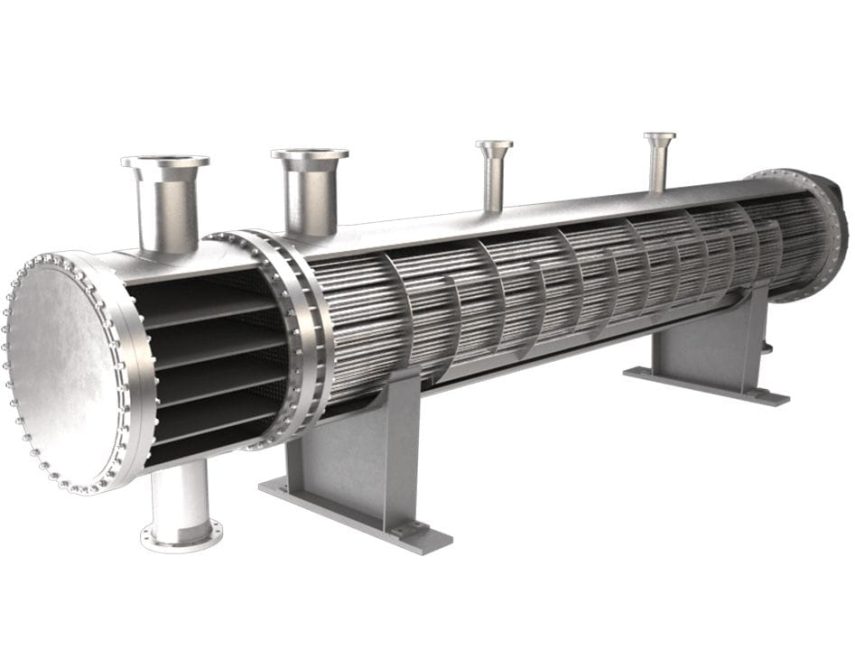

۱. معرفی مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله (Shell & Tube Heat Exchanger) پرکاربردترین نوع مبدلها در صنایع نفت، گاز، پتروشیمی، پالایشگاهها، نیروگاهها و سیستمهای تهویه صنعتی محسوب میشود.

این مبدلها به دلیل تحمل فشار بالا، قابلیت کار در دماهای زیاد، نگهداری آسان و راندمان مناسب انتقال حرارت، انتخاب نخست مهندسان فرآیند هستند.

۲. اجزای اصلی مبدل حرارتی پوسته و لوله

۲.۱ پوسته (Shell)

پوسته بخش بیرونی مبدل است که سیال در آن جریان دارد. جنس پوسته معمولاً از فولاد کربنی، استنلس استیل یا آلیاژهای مقاوم به خوردگی است.

۲.۲ دسته لولهها (Tube Bundle)

این بخش شامل لولهها، Tube Sheet و بافلها است و قابلیت جداسازی برای سرویس و تعمیر را دارد.

۲.۳ لولهها (Tubes)

لولهها عمدتاً از استنلس استیل، مس–نیکل، فولاد آلیاژی، اینکونل یا هستلوی تولید میشوند. انتخاب جنس لوله مهمترین عامل طول عمر مبدل است.

۲.۴ بافلها (Baffles)

بافلها با ایجاد مسیرهای اجباری برای جریان، ضریب انتقال حرارت را افزایش میدهند و از لرزش لولهها جلوگیری میکنند.

۲.۵ هدها (Front & Rear Heads)

وظیفه هدایت سیال به داخل و خارج لولهها را بر عهده دارند.

۳. انواع مبدلهای حرارتی پوسته و لوله

۳.۱ تکمسیره (Single Pass)

سیال فقط یک بار از لولهها عبور میکند. مناسب برای کاربردهای ساده.

۳.۲ چندمسیره (Multi Pass)

برای افزایش راندمان انتقال حرارت و کاهش ابعاد مبدل استفاده میشود.

۳.۳ انواع براساس استاندارد TEMA

استاندارد TEMA سه کلاس اصلی دارد:

•TEMA R: مناسب پالایشگاهها و پتروشیمی

•TEMA B: صنایع شیمیایی

•TEMA C: کاربردهای عمومی

این دستهبندی برای انتخاب طراحی صحیح مبدل ضروری است.

۴. اصول انتقال حرارت در مبدل پوسته و لوله

عملکرد این مبدلها بر مبنای انتقال حرارت رسانش و جابجایی است. عوامل کلیدی عبارتاند از:

•سرعت جریان سیالات

•جنس و قطر لولهها

•چیدمان لولهها (Triangular / Square Pitch)

•نوع بافل و فاصله آنها

•اختلاف دمای سیالات

هرچه جریان آشفتهتر باشد، ضریب انتقال حرارت بیشتر میشود.

۵. مزایا و معایب مبدل حرارتی پوسته و لوله

۵.۱ مزایا

•تحمل فشار بالا

•عملکرد پایدار در دماهای تا ۵۰۰ درجه و بالاتر

•امکان سرویس و تمیزکاری آسان

•طول عمر زیاد

•قابلطراحی در ظرفیتهای کوچک تا بسیار بزرگ

۵.۲ معایب

•اشغال فضای بیشتر نسبت به مبدلهای صفحهای

•احتمال رسوبگذاری (Fouling) در سیالات سنگین

•هزینه اولیه ساخت بالا برای مواد خاص

۶. کاربردهای مبدل حرارتی پوسته و لوله

۶.۱ صنایع نفت، گاز و پتروشیمی

•خنککاری روغن

•پیشگرمایش خوراک

•چگالش بخارات

•بازیافت انرژی حرارتی

۶.۲ پالایشگاهها

•مبدلهای Reboiler

•مبدلهای Condenser

•مبدلهای Preheater

۶.۳ صنایع سیمان و فولاد

•خنکسازی روغنهای هیدرولیک

•کنترل دما در سیستمهای دوار

۶.۴ تهویه و سیستمهای خنککاری

•خنککاری هوای فشرده

•کنترل دمای تجهیزات دوار و فنهای صنعتی

۷. مشکلات رایج در مبدلهای پوسته و لوله

۷.۱ رسوبگذاری

مهمترین مشکل مبدلهاست. رسوبات انتقال حرارت را کاهش داده و افت فشار را افزایش میدهند.

۷.۲ خوردگی

در محیطهای خورنده مانند آب دریا، باید از آلیاژهای مقاوم نظیر Monel یا Duplex استفاده شود.

۷.۳ لرزش لولهها

طراحی نادرست بافلها موجب لرزش و شکستگی لولهها میشود.

۸. انتخاب جنس مناسب برای ساخت مبدل

بسته به نوع سیال و شرایط عملیاتی:

•Carbon Steel: بهترین گزینه اقتصادی برای سیالات غیرخورنده

•Stainless Steel 304/316: مناسب فرآیندهای شیمیایی

•Cu-Ni: مناسب آب دریا

•Inconel, Hastelloy: مقاوم در برابر دمای بسیار بالا و خوردگی شدید

انتخاب صحیح متریال، عمر مفید مبدل را چند برابر میکند.

نتیجهگیری

مبدل های حرارتی پوسته و لوله از ضروریترین تجهیزات در صنعت هستند. طراحی حرفهای، انتخاب متریال مناسب، رعایت استانداردهای TEMA و نگهداری صحیح میتواند راندمان این مبدلها را به حداکثر رسانده و هزینههای عملیاتی را کاهش دهد.

دیدگاه ها

نظرات شما

دیدگاه ها